Vor einigen Monaten sorgte Pole Bikes mit seinem “Machine” genannten Rahmen für einige Diskussionen – kein Wunder, der Rahmen wird schlicht aus dem Vollen gefräst. Andererseits: Doch ein Wunder, denn die Idee vom vollständig gefrästen Rahmen ist keineswegs neu. Wie sinnvoll diese Fertigungsmethode ist, überlegen wir in diesem Dreh-Moment der Woche.

Pole hat schon vor der Vorstellung ihres neuen Rahmens mit der Vermarktung begonnen – und zwar, indem die Carbon-Produktion (die man als Wettbewerb sieht) in einer Pressemitteilung je nach Sichtweise kritisch hinterfragt oder diffamiert wurde. Bei der Vorstellung des Bikes wurden dann verschiedene Vorzüge des eigenen Weges, der Zerspanung, hervorgehoben: Weniger Handarbeit, weniger Produktionsschritte, volle Recyclingfähigkeit der im Prozess entstehenden Abfälle, Material mit einer höheren Festigkeit als bei einer Schweißkonstruktion möglich. Das ist (zum Glück!) mehr als nur Marketing-Blabla, aber eben auch nicht die ganze Wahrheit, weshalb wir hier einen Dreh-Moment dazu diskutieren möchten.

Gefräste Rahmen

“Fräsporn” und Mountainbike? Da kommen zuerst Namen wie Nicolai und Hope in den Kopf. Kein Wunder, schließlich hat Nicolai jahrelang Hardtail-Hinterbauten beinahe ganz (Ro20, Ro24) oder teilweise (Argon & Co) aus gefrästen Teilen hergestellt, indem zwei Schalen aus Blöcken gefräst, aufeinander gesetzt und außen verschweißt wurden. Hollow-Weld nennen die Niedersachsen das.

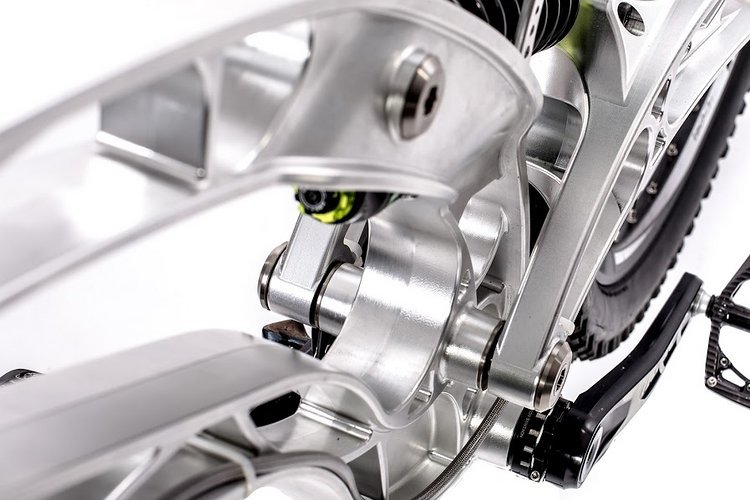

Hope wiederum kennt sich ebenfalls bestens damit aus, Aluminium-Blöcke in Späne zu verwandeln, um so Komponenten daraus zu formen. Beim Enduro HB 160 werden die kompletten Kettenstreben mit der Fräse aus Vollmaterial hergestellt. Kettenstreben und Hinterbauten sind durchaus große Komponenten, um sie durch Zerspanung herzustellen; zumindest, wenn man dabei auch den hohen Zerspanungsgrad (der Anteil des Ausgangsmaterials, der zu Spänen verwandelt wird) betrachtet. Nicht, dass es nicht möglich wäre, auch noch viel größere Blöcke zu zerspanen, aber irgendwann wird das Fräsen einfach unwirtschaftlich: Je länger die Maschine läuft, desto teurer wird das Bauteil, weshalb für große Teile aus Aluminium an Mountainbike-Rahmen gewöhnlich andere Herstellungsverfahren genutzt werden: Extrudieren, Ziehen, Innen-Hochdruckumformen, Gieße, … Methoden der Metallverarbeitung gibt es viele, und viele davon sind äußerst effizient für die Produktion großer, dünnwandiger Bauteile, wie es zum Beispiel der Hauptrahmen eines Mountainbikes ist.

Pole ist aber nicht der erste Hersteller, der Rahmen aus dem vollen fräst: Empire Cycles hatte ein All Mountain Bike angekündigt, Ribisu aus der Schweiz hat zahlreiche Prototypen hergestellt und prüfen lassen. Leider sind beide Hersteller momentan nicht in der Lage, die Fahrräder zu verkaufen; Empire hat die Aktivitäten hierzu auf Eis gelegt.

Während Pole nicht bekannt gibt, mit welchem Ausgangsmaterial sie starten und wie lange die Bearbeitung dauert, möchte der Fräs-Software-Hersteller Hypermill gern darüber sprechen, wie stark seine Software die Zerspanung beschleunigen kann, und hat deshalb mit North Bucks Machining einen Rahmen gefräst. In diesem Beispiel beginnt ein gefrästes DH-Bike mit 165 kg Rohmaterial und endet als Rahmen von 6,75 kg. Das entspricht 96 % Zerspanungsanteil, eine 5-Achs-Fräse wurde damit 73 h beschäftigt, was bei einem typischen Maschinenstundensatz von 70 € mit Bediener und 30 € Maschine allein bereits jeden kommerziellen Erfolg ausschließen würde.

Pole fertigt sinnvollerweise mehrteilig. Dennoch ist die Herausforderung enorm: Der Hauptrahmen sollte heutzutage ganz grob unter 2 kg wiegen. Wegen der bloßen Abmessungen von Steuerrohr bis Tretlager ist solch ein Gewicht nur durch minimierten Materialeinsatz zu erreichen und so landet die Wandstärke von Hauptrahmen häufig unter 1 mm. Wer das ganze jetzt aus Vollmaterial fräst, der beginnt mit minimal 30 kg Alu und muss folglich über 90 % davon in Späne verwandeln. Doch nicht nur das: für eine zumindest einigermaßen glatte Oberfläche kann nicht beliebig grob geschruppt werden, stattdessen muss die Maschine Zeile für Zeile die Konturen (innen und außen) abarbeiten. Zu vielen teuren Maschinenstunden kommen auch noch Richtzeiten, Montage und Materialkosten – und so werden die Produktionskosten für das Pole Machine leicht in den 4-stelligen Bereich schnellen. Trotz eines Verkaufspreises von 3.490 € inklusive Dämpfer schrumpft die Marge rasant, und neben der Frage der technischen Sinnhaftigkeit stellt sich die der wirtschaftlichen. Hier zeigen sich aber auch Vorteile des Herstellungsverfahrens: Es ist keine Mindestabnahmemenge nötig, um den Preis zu senken; abgesehen von der Fräsprogrammierung und Spannvorrichtungsbau gibt es keine Einmalaufwände, die umgelegt werden müssen. Aber: Die wirtschaftlichen Herausforderungen scheint Pole gelöst zu haben, und so widmen wir uns lieber den technischen Fragen.

Prozessschritte

Nach der Zerspanung müssen tatsächlich “nur” noch die Einzelteile verklebt und der Rahmen mit Kugellagern und so weiter montiert werden. Wegen der hohen Präzision des Zerspanungsprozesses entfällt potentiell ein Richten, wie es bei einem geschweißten Rahmen notwendig ist. Pole beansprucht, dass auch nur beim Machine der mehrstufige Lackier-Prozess durch die korrosionsarme Legierung überflüssig würde, doch tatsächlich gibt es genügend geschweißte Rahmen, die problemlos Raw gefahren werden können.

Auch die Einsparung von Stickern darf getrost auf eine Entscheidung von Pole und nicht auf den Herstellungsprozess geschoben werden. Nüchtern betrachtet erspart sich Pole gegenüber einem einfachen, geschweißten Rohrrahmen die Rohr-Produktion und Umformung, den Rohr-Zuschnitt, das Schweißen und das Richten. Im Gegenzug muss geklebt und geschraubt werden, wofür – wie für das Schweißen – eine Lehre notwendig werden dürfte. Stichwort Kleben: Die Klebeverbindungen am Pole Machine sind aus Sicht der Fertigung in jedem Fall eine Herausforderung: Am Hauptrahmen dürfte eine Fuge umlaufen, am Hinterbau finden sich verschiedene Fügestellen – so beeindruckend belastbar Klebungen sein können, so anspruchsvoll ist die korrekte Ausführung. Begonnen bei der Konstruktion über die Produktion bis zur Prüfung: Das ist sicher nicht zu unterschätzen.

Leichtbau

Wer nicht schweißen muss, der kann eine Aluminium-Legierung verwenden, die nicht schweißbar ist – und stattdessen einzig nach mechanischen Eigenschaften und zum Beispiel Korrosionseigenschaften auswählen, denn: Aluminium ist nicht gleich Aluminium. So ist der Anspruch von Pole, um 60 % festeres Aluminium zu verwenden, plausibel. Das lässt sich jedoch nicht direkt in eine Gewichtsersparnis übersetzen, schließlich sind einige Bereiche an modernen Bikes durch Steifigkeitsanforderungen getrieben – und hier bietet eine 7075 Legierung keine Vorteile gegenüber einer 6061 Legierung. Außerdem kann die Wandstärke nicht beliebig reduziert werden, ansonsten würden unter Druck belastete Bereiche einfach einknicken. Insgesamt stellt sich die Frage, wie dünn die Finnen das Material tatsächlich bearbeiten können, schließlich sind die Freiformflächen nur extrem zeitaufwändig glatt herzustellen.

Kann man aus 7075 Aluinium einen leichteren Rahmen fräsen, als man ihn aus Carbon herstellen kann? Vermutlich nicht: die 3,2 kg des Rahmens sind kein neuer Benchmark, auch nicht im Vergleich zu den besten konventionellen Aluminium-Rahmen. Wenn Carbon richtig verarbeitet wird, ist sein Verhältnis von Gewicht zu Festigkeit und Steifigkeit quasi unschlagbar. Aber: Pole möchte eine Alternative bieten, die zwar eventuell Nachteile hinsichtlich des Gewichts, dafür aber Vorteile bezüglich der Öko-Bilanz bieten soll; von einer einzigartigen Optik ganz abgesehen.

Der Wettstreit mit Carbon ist so vielschichtig, dass eine Bewertung wohl nur individuell erfolgen kann: Energieaufwand, Recycling-Fähigkeit, Gewicht, Steifigkeit, Design, Produktionsort, … ich bin mir nicht sicher, ob mir persönlich das Pole insgesamt wirklich gefällt. Und ich bin mir sicher, dass mir die Vermarktung durch Diffamierung des Wettbewerbs nicht gefällt. Und ich glaube, dass ein vollständig CNC-gefräster Rahmen es nicht nötig hat, durch Carbon-Bashing beworben zu werden.

Fazit

Ergibt es Sinn, einen Rahmen aus dem Vollen zu fräsen? Pole scheint das Standard-Argument: “Zu teuer!” aus der Welt geschafft zu haben. Das Ergebnis ist ein wahrhaft besonderer Rahmen – der mit 3,2 kg ohne Dämpfer nicht unbedingt der leichteste ist. Ergibt das rigorose Fräsen also Sinn? Im Sinne einer weiteren spannenden Option sicherlich. Im Sinne der möglichst effizienten Produktion sicher nicht. Im Sinne der puren Funktion? Schwer zu sagen; schließlich lässt sich die Stabilität und Steifigkeit des Rahmens noch nicht bewerten …

Alle Artikel der Dreh-Momente-Reihe

- Dreh-Momente am Dienstag: Ergibt es Sinn, ein Fahrrad aus dem Vollen zu fräsen?

- Dreh-Momente am Dienstag: Dämpfung - was ist das eigentlich?

- Dreh-Momente am Dienstag: Warum werden Bremsscheiben so montiert?

- Dreh-Momente am Dienstag: Gradwanderung – alles eine Frage des Lenkwinkels

- Dreh-Momente am Dienstag: Wo sind eigentlich die echten Steckachsen hin?