Mit Geometrien nach Kundenwunsch produziert die englische Firma Robot Bike Co. Bike-Rahmen aus Carbon-Rohren und lasergedruckten Titan-Muffen, die per Industriekleber miteinander verheiratet werden. Kinematik-Guru Dave Weagle, der schon Hinterbauten für Evil und Ibis konstruierte, ließ sich während der Entwicklung für das Robot-Konzept begeistern und spendierte dem R160 einen neuartigen Hinterbau – eine eigens konstruierte Mischung aus DW- und Horstlink namens DW6. Wir haben bei den Machern von Robot Bike Co. im beschaulichen Monmouth in Süd-Ost-Wales vorbeigeschaut und sie zu Machart, Motivation und Zukunftsplänen befragt.

Carbonrohre mit Titanmuffen sind ist eine interessante Idee, aber nichts Neues, werden Experten und Veteranen an dieser Stelle einwerfen. Völlig zu Recht: Schon 1992 präsentierte Specialized das Titan-Carbon-Hardtail S-Works Ultimate. Vor 7 Jahren versuchte sich ein Schweizer Rennrad-Hersteller an der gleichen Technik in vollautomatisierter Fertigung, leider ging das Rad nie in Serie. Vor Robot Bike Co. gab es also schon andere Firmen mit ähnlichen Ansätzen, doch kein Hersteller wagte es bisher, die exotische Steckkonstruktion mit einer Geometrie nach Kundenwunsch zu produzieren.

Wie der Robot laufen lernte

Wer keine 50.000 Euro für eine Negativform in Asien in seinem Sparstrumpf hat, kommt auf drei Wegen an einen Carbon-Rahmen mit Custom-Geometrie: Für ein Herstellerteam im World Cup starten, die Bitcoin-Welle voll mitnehmen oder über versierte Eigenbau-Kenntnisse verfügen. Wird keine der Optionen erfüllt, bleibt beim Radkauf nur der Kompromiss aus einem Serienmodell mit massentauglicher Geometrie, ausgewählt aus vier bis fünf Standardgrößen.

Seit 2013 arbeitet Robot Bike Co. in dem beschaulichen 10.000 Seelen-Städtchen Monmouth an einem neuen Lösungsweg zum Traumrahmen aus Carbon. Die Inspiration kam aus der Luftfahrt: 2012 hatte Ben Farmer als Ingenieur bei Airbus die zündende Idee für variable Carbon-Rahmen. Mit CAD-berechneten Steckverbindungen und Hightech-Produktion wollte er Kundenwünsche bedienen und sich eine Nische schaffen. Zusammen mit dem damaligen Dirt-Mag Redakteur Ed Haythornthwaite und den ehemaligen Arbeitskollegen Andy Hawkins und Ben Robarts-Arnold gründete Ben Farmer 2013 die Firma Robot Bike Co.

Das Know-How für die futuristische Fertigung kam ebenfalls aus dem Flugzeugbau, dort hatten sich Andy und die beiden Bens bei der Arbeit kennengelernt. Den Hintergrund eines Konstrukteurs lieferte Ed: dieser studierte erst Materialwissenschaften, arbeitete danach bei der Dirt und schweißte nebenher Stahlrahmen in der eigenen Hinterhof-Werkstatt zusammen.

Die ersten Schritte machte Robot noch in Eds Schuppen, mittlerweile ist man in den Industrie-Park Wyastone Leys gezogen, 3 Kilometer außerhalb der Stadt. Ursprünglich gehörte das Gelände zu einem altenglischen Landsitz aus dem 18. Jahrhundert, der jetzt von einem Musiklabel bewohnt wird. Rotwild im Vorgarten und historische Fassaden stellen einen krassen Kontrast zu der Hightech-Produktion hinter verschlossenen Türen dar.

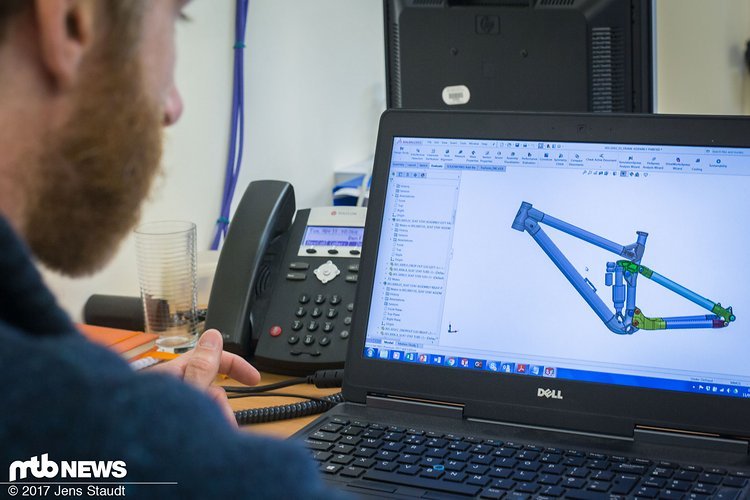

Andy hatte als Industriedesigner in der Formel 1 gearbeitet und sich zum Spezialist für additive Fertigung entwickelt. Mittlerweile betreut er bei Robot Bike Co den 3D-Laserdruck der Titan-Muffen. CAD-Spezialist Rob ist der jüngste Neuzugang. Ursprünglich löste er am Rechner Probleme in der Flugzeugentwicklung, jetzt verwandelt er Kundenwünsche in funktionierende Fahrräder.

DW6-Hinterbau von Dave Weagle

In den ersten Entwürfen planten Ed und Ben ein möglichst simples Hinterbausystem mit wenigen Drehpunkten. Regen ist in England kein seltenes Naturereignis und hält wenige Fahrer vom Biken ab – ständige Nässe und regelmäßiger Dampfstrahler-Einsatz gehen allerdings auf die Lager, ein häufiger Lagerwechsel ist vorprogrammiert. Mehr Lager, mehr Wechsel – man wollte sich den potentiellen Ärger am liebsten sparen.

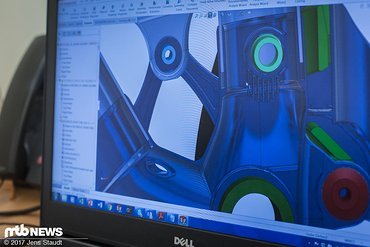

Einige Jahre zuvor entwickelte Dave Weagle den simplen, aber effektiven Eingelenker-Delta-Link für Evil, also kontaktierte man ihn für eine ähnliche Version. Dave ließ sich von der Idee einer variablen Geometrie auf Kundenwunsch mitreißen, speziell für das Titan-Carbon-Gemisch entstand der DW6-Hinterbau. Als der Kinematik-Guru seine ersten Entwürfe präsentierte, gab es bei Robot Bike Co. jedoch überraschte Gesichter. Statt dem simplen Eingelenker hatte Dave Weagle eine Mischung aus DW- und Horstlink mit zusätzlichem Hebel hinter dem Tretlager entworfen – also eher mehr anstatt weniger Kugellager wie gehofft.

Die anfängliche Skepsis wandelte sich schnell in Begeisterung, nachdem das Robot-Team den ersten Prototypen über die örtlichen Trails jagte. Das Heck saugte kleine Unebenheiten und Wurzeln förmlich auf und blieb trotzdem agil, ohne durchzurauschen. Gleichzeitig generierte das Bike viel Popp mit Endprogression, wie es sich viele aktive Fahrer wünschen. Die Jungs waren völlig aus dem Häuschen und ließen die Eingelenker-Pläne in der Schublade.

DW6 Robot Bike R160 – Hinterbaufunktion von Grinsekater – Mehr Mountainbike-Videos

Durch den zusätzlichen Hebel kann das Fahrwerk im Antisquat und Antirise durch den Federweg unabhängig von der Progression beeinflusst werden. In Zukunft könnte man dadurch den Hinterbau bei Interesse auf die gewünschte Kettenblattgröße anpassen. Ähnlich komplexe Kinematik-Systeme kennen wir zum Beispiel von Knolly.

Maßgeschneiderte Bestellung

Für die Robot-Homepage baute man mit einer befreundeten Software-Firma ein CAD-Tool, mit dem der Kunde seine persönlichen Maße online eingibt und die Geometrie berechnen lässt. Gleichzeitig gibt das Robot-Team auch persönliche Empfehlungen via Telefon mit Blick auf Fahrer, Fahrstil und Sonderwünsche.

Titan 3D-Druck & Hochzeitsvorbereitung

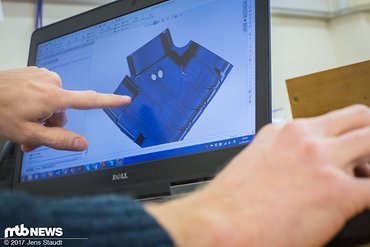

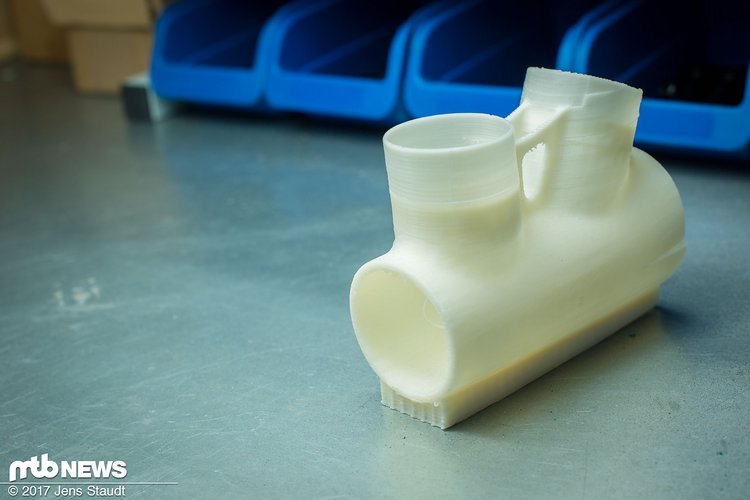

Die Robot-Rahmen bestehen aus einzelnen Carbon-Rohren, die in doppelwandigen Titan-Muffen verklebt werden. Winkel und Größe der Muffen werden gemäß der gewünschten Geometrie mittels CAD-Planung ermittelt, in den 3D-Drucker eingespeist und durch selektives Laserschmelzen hergestellt. Dieses additive Fertigungsverfahren kommt ursprünglich aus dem Prototypen-Bau, eingesetzt beispielsweise in der Formel 1 oder der Luftfahrt. Mittlerweile ist die Technologie auch in der breiten Industrie angekommen – es rechnet sich allerdings nur bis maximal 1000 Arbeitsgängen pro Jahr, danach bleibt die herkömmliche Serienfertigung günstiger. Ständige Weiterentwicklung der Laser-Technologie macht den Einsatz jedoch zunehmend wirtschaftlicher.

Bei der selektiven Laserschmelzung wird Titanpulver mit einem Laserstrahl zu einem Werkstück zusammen-“geschweißt”. Schicht für Schicht wird solange Pulver aufgetragen und verschmolzen, bis das Bauteil die errechnete Härte und Masse erreicht hat. Dabei können alle benötigten Titanteile je Rahmen in einem Arbeitsschritt produziert werden, passgenau auf die Wunschgeometrie abgestimmt.

Robot Bike Renishaw – Prozess von Grinsekater – Mehr Mountainbike-Videos

Das additive Titan-“Druck”-Verfahren findet nicht bei Robot Bike Co. direkt statt, sondern wird über eine Kooperation mit der Firma Renishaw realisiert. Im Video sieht man den Laser, der das Titanpulver schmilzt und Lage um Lage Titanpulver aufträgt. Eine ideale Mischung aus Gewicht und Belastbarkeit der Titanelemente wurde mittels Topologie-Optimierung der Partnerfirma Altair erreicht, ein weiterer Spezialist aus dem Luftfahrt-Bereich und alter Bekannter der Robot-Macher.

Nach der Herstellung werden die Titanteile wärmebehandelt und zum Aushärten von der Grundplatte getrennt. Die für das Heraustrennen nötigen Verbindungsrippen zwischen Bauteil und Grundplatte sind der einzige Ausschuss, der entsteht. Überschüssiges Titanpulver kann beim nächsten Druckvorgang verwendet werden. Mit lediglich 10 % Ausschuss ist das Laserschmelzen eine der nachhaltigsten Produktionsformen – kürzlich berichteten wir über die Macher von Sick, die mit ähnlichen Ansätzen momentan Stahlteile ihres neuesten Modells Heathen im Laserdrucker herstellen lassen.

Zum Abschluss wird die Titan-Oberfläche sandgestrahlt. Robot experimentierte mit lackierten Muffen und Rohren, doch der Raw-Look hat sich durchgesetzt. Für die Jungs zählt der klassische Ingenieur-Grundsatz: Funktion vor Optik.

Bei der Weiterentwicklung des Muffen.Designs ist Robot Bike Co. flexibel und die Ersatzteil-Lagerung entfällt komplett – bei Bedarf wird einfach nachgedruckt. Man kann eine Bauteil-Dichte von 99% erzeugen oder Leichtbau in Rippenstruktur betreiben. Für die Macher waren jedoch dauerhaft haltbare Titan-Muffen wichtiger als das letzte Gramm aus den Bauteilen zu holen.

Nachteile der Laser-Fertigung sind die hohen Anschaffungskosten und die lange Arbeitszeit der Maschine. Für das Titan-Muffen-Set eines Robot Bikes arbeitet der Laser momentan knapp 50 Stunden und kostet bei Neuanschaffung zirka 500.000 Pfund. Eine schnellere Maschine ist jedoch schon in Reichweite und soll bald nur noch die Hälfte der Arbeitszeit benötigen.

Mahlzeit

Der Hunger ruft – in der Mittagspause nutzen wir die Zeit, um uns neben einem kleinen Snack auch kurz die Gegend anzuschauen. Das ländliche Flair und die historischen Bauten stehen im starken Kontrast zur Philosophie von Robot Bike Co. Auf der Picknick-Bank vor dem Firmensitz reicht der Blick weit über die anliegenden Waldgebiete, man kann die Traildichte förmlich erahnen. 30 Minuten entfernt befindet sich der Forest of Dean, bekannt aus A bigger Slice of Pie. Hier hat es richtig viele Trails und Wurzeln, das ideale Terrain für den Robot-Hinterbau, wie Ed bestätigt.

Schon zu Studienzeiten waren Ben und Ed hier zusammen biken, nach der Uni schlugen sie aber unterschiedliche Wege ein. Ed arbeitete als Mechaniker im Worldcup, fuhr selbst Rennen, landete als technischer Redakteur beim Dirt Magazin und verbrachte jede freie Minute im heimischen Hinterhof-Schuppen, um an Stahlrahmen zu schweißen.

Ed hätte sich zuvor nicht träumen lassen, dass er das Schweißgerät mal gegen einen 3D-Laser tauschen würde

Beide Bens und Ed kannten sich seit ihrer gemeinsamen Zeit an der Uni und Bikes war schon immer eine Passion. Ed hatte Erfahrung mit traditionellem Rahmenbau, aber es war Ben Farmers Idee, komplett neue Wege in der Fertigung zu gehen. Als er die IDee Andy, Ben Robarts-Arnold und Ed unterbreitete, waren sie sofort Feuer und Flamme. Wobei sich Ed davor nicht hätte träumen lassen, dass er das Schweißgerät mal gegen einen 3D-Laser tauschen würde.

Zum Abschluss der Mittagspause zeigt uns Ed noch ein Spaßprojekt seiner früheren Schweißexperimente – das Bendybike. Aus zwei Rahmen wurde einer und mit ein wenig Übung lassen sich spannende Fahrmanöver realisieren. Lediglich beim Springen damit hatte Ed einmal eine Nahtoderfahrung …

Nach den Ausflügen zu den Anfängen von Robot Bike Co und unserem kurzen Touristikprogramm kehren wir zu unserem Rahmen zurück und Ed beginnt mit dem Zuschnitt der Carbon-Rohre.

In der Luftfahrt wird eine ideale Elastizität von Flügeln bei hohen Belastungen errechnet, damit der Flieger nicht unplanmäßig Richtung Boden kracht. Bei Robot nutzt man die gleichen FEM / CAD Programme, um Belastungsprofil der Rahmenteile genau zu bestimmen und den Rahmenflex exakt zu beeinflussen. Nach Erhalt der Carbonrohre kürzt man diese in der eigenen Werkstatt auf die benötigten Maße und bereitet das Verkleben mit den Titan-Muffen vor.

Hochzeit von Carbon und Titan

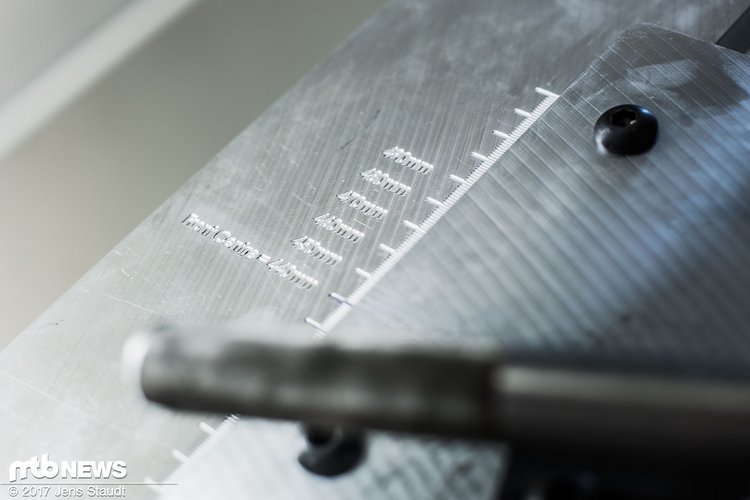

Bei regulär, festgelegten Rahmengrößen greift man vor dem Schweißvorgang auf fixe Rahmenlehren zurück. Da jeder Robot-Rahmen individuell auf die Maße des Fahrers angepasst ist, benötigt es auch eine entsprechend anpassbare Lehre. Für die Hochzeit von Carbon und Titan gibt es also für die diversen Bestandteile des Bikes auch variable Lehren, in welche die Titanteile und die Carbonrohre eingelegt werden.

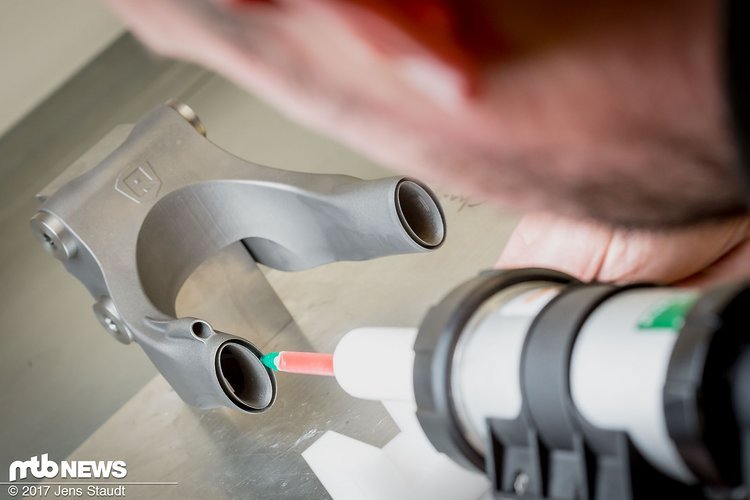

Zuerst werden die doppelwandigen Titanmuffen gemäß bestellter Geometrie in die Rahmenlehre eingespannt und ausgerichtet. Dann wird von Hand auf den Innen- und Aussenseiten der Carbonrohre hochfester Industriekleber aufgebracht und die Rohre in die Muffen geschoben.

Der überschüssige Kleber drückt sich dabei aus der Muffe und wird abgewischt. Fünf Tage später ist die Klebe-Verbindung ausgehärtet und voll belastbar.

Metallbearbeitung beim Nachbarn

Ganz ohne spanabhebende Verarbeitung geht es auch bei Robot Bikes Co. nicht. Nach dem Titan-Druck werden Lagersitze, Gewinde, Tret- und Steuerlager der Rahmen mittels CNC nachbearbeitet. Alle Umlenkhebel werden momentan noch aus Aluminium hergestellt. Auch hier hat man sich befreundete Experten in der Nachbarschaft gesucht – idealerweise sitzen sie im gleichen Industrie-Park, Teile oder neue Ideen können schnell ausgetauscht werden.

Belastungstests – Hält der Kleber?

Ed erzählt, dass man in den Anfangszeiten die Klebeverbindung und die nötige Überlappung in einem Labor bei einem Bruchtest geprüft und ausgereizt hatte. Man wollte die minimale Überlappung der Muffen testen und feststellen, wie sich Klebermangel auf den Gesamtrahmen auswirkt. Bei lediglich 10 mm Überlappung und 26 kN Belastung hielt die geklebte Verbindung immer noch – dann brach allerdings der Bolzen des Testgerätes.

Um einen Defekt auszuschließen, arbeitet man derzeit bei den Titanmuffen mit 25 mm Überlappung und dem besten verfügbaren Industriekleber. Das Vertrauen der Kunden in die ungewohnte Technologie ist für Robot Bikes Co. das Wichtigste und wird nicht aufs Spiel gesetzt. Dementsprechend überdimensioniert sind die Sicherheiten ausgelegt.

Ein Prototyp des R160 Rahmen wurde nach der europäischen Norm EN14766 geprüft. Die Testreihe besteht aus 4 unterschiedlichen Belastungstests. Da es die Regularien zulassen, verwenden viele Hersteller je Test einen neuen Rahmen, um Folgeschäden auszuschließen und auf keinen Fall zu versagen. Nicht nur aus Kostengründen hatte Robot Bike Co. lediglich 1 anstatt 4 Rahmen ins Rennen geschickt, man nutzte die Norm zum Produkttest. Der Rahmen bestand alle 4 Tests mit Bravour und man konnte selbstsicher in den Verkauf starten.

Zukunftspläne

Bei der aufwändigen Produktionsweise war allen von Anfang klar, dass die Unternehmung erst in 5 Jahren rentabel sein kann und dementsprechend finanziell aufgestellt sein muss. Wer die Branche beobachtet, wird jedoch festgestellt haben, das die Lasertechnologie in den letzten Jahren rasante Fortschritte gemacht hat. Zwischen 2013 und 2017 vervierfachte sich die maximale Produktionsgeschwindigkeit des selektiven Laserschmelzens, in zirka 5 Jahren soll sich die aktuelle Geschwindigkeit nochmals verdoppeln. Die Kosten für herkömmliche Rahmenherstellung, da ist sich Robot sicher, werden in absehbarer Zeit steigen, während die Produktion mit Lasertechnologie zunehmend wirtschaftlicher wird. Ein Carbon-Rahmen aus den USA kostet derzeit ca. 3.800,- Pfund (4430 Euro) – den Robot Bike Co Rahmen bekommt man für 3.900,-Pfund (4.550 Euro) inklusive Wunschgeometrie und lebenslanger Garantie für Erstbesitzer.

Neben dem ersten Enduro-Modell R160 ist seit Kurzem das 130 mm Trailbike R130 auf der Homepage verfügbar. Demnächst soll noch ein Hardtail folgen, erste Bilder sind schon auf Instagram zu finden. Im Vergleich zu einem reinen Alurahmen ist die Titan-Carbon-Produktion natürlich deutlich kostspieliger, doch bei Robot glaubt man an die zukunftsweisende Technologie des Laserdruckverfahrens. Und wer weiterhin alle Details und das Fahrverhalten selbst bestimmen möchte, bleibe bei Titan, führt Ben aus.

Sollte sich in Zukunft eine beliebte Geometrie in der Kundschaft abzeichnen, kann man die Verbindungsmuffen auch aus Aluminium herstellen. Eine große Stückzahl würde die Produktionskosten und den Verkaufspreis senken. So konnte man in den letzten zwei Jahren bereits 10 % an Kosten im Fertigungsprozess einsparen, welche dann auch direkt an den Kunden weiter gegeben wurden. Ed betont: “Es geht ihnen nicht um den schnellen Profit, sondern um eine langfristige Investition und Kundenbindung.”

Die Forschung arbeitet momentan an neuen Carbon-Technologien, die den Lagenaufbau und somit die Kontrolle über das Bauteil verbessern könnten – das ist auch für Robot Bike Co. interessant und wird aufmerksam mitverfolgt. Besonders spannend ist die Entwicklung einer Carbon-Oberfläche, die bei Bruchgefahr die Farbe ändert und den Nutzer freundlich auf ein mögliches Versagen hinweist. Das System muss noch ausreifen, würde aber das allgemeine Vertrauen in den spröde brechenden Werkstoff vergrößern. Nur grob angedeutet hat Ed die Entwicklung einer MTB-Kurbel, die selbst gängige Carbonvarianten auf der Waage schlagen soll. Wir dürfen gespannt bleiben, verabschiedet uns Ed zum Ende unseres Hausbesuches.

In unserem Test konnte das Robot Bike Co. R160 begeistern. Könntet ihr euch vorstellen, solch ein spezielles Bike in euren Fuhrpark aufzunehmen und liegt in der exakten Anpassung an die Körpermaße des Kunden die Zukunft?